- Wprowadzenie

- Podstawowe rozważania konstruktora

- Wstępnie obrobiona stal precyzyjna ma zalety techniczne

- Wstępnie obrobiona stal precyzyjna ma zalety ekonomiczne

- Wstępnie obrobiona stal precyzyjna ma zalety jakościowe

- Konkretne korzyści w projektowaniu i produkcji

- Kiedy cięty surowiec może mieć jeszcze sens?

- Podsumowanie

Wstępnie OBROBIONA stal precyzyjna kontra surowiec -

wykorzystaj zalety i oszczędzaj koszty!

Wstępnie obrobiona stal precyzyjna to obrobiony ze wszystkich stron element o gwarantowanej powierzchni wolnej od odwęglenia, który może być bezpośrednio wykorzystany do produkcji precyzyjnych wyrobów przemysłowych. Ten wstępny materiał jest również nazywany półproduktem, ponieważ stanowi „pół” etapu przetwarzania na drodze do gotowego komponentu.

Może to być precyzyjna stal płaska i precyzyjna stal okrągła, zarówno z naddatkiem na obróbkę, jak i bez niego.

Konstruktor narzędzi i form powinien planować użycie wstępnie obrobionej stali (np. drobno frezowanej lub szlifowanej), a nie ciętego surowca, ponieważ oferuje to szereg korzyści technicznych, ekonomicznych i jakościowych, które optymalizują cały proces produkcji i minimalizują ryzyko wystąpienia problemów na późniejszych etapach obróbki i hartowania stali.

Nasze portfolio stali precyzyjnych imponuje dużą liczbą wymiarów o najściślejszych tolerancjach i wyjątkowej jakości powierzchni.

Jesteśmy właściwym partnerem w zakresie precyzyjnej stali płaskiej, precyzyjnej stali okrągłej, precyzyjnych stalowych płyt P i prętów €co-Präz.

Stal PREMIUM w 70 materiałach i 36 234 wymiarach.

Bezpośrednio z magazynu – krótki czas dostawy

chętnie doradzimy!

Również cięte – frezowane – szlifowane do żądanych wymiarów.

Podstawowe rozważania konstruktora przy wyborze między wstępnie obrobioną

stalą precyzyjną a stalą surową.

Podczas produkcji precyzyjnego elementu ze stali, konstruktor musi najpierw zdecydować, która stal spełnia niezbędne wymagania techniczne. Natychmiast po tym wyborze należy zdecydować, który materiał podstawowy najlepiej spełnia wymagania dotyczące dokładności wymiarowej, jakości powierzchni i opłacalności.

Materiał wstępny w znacznym stopniu determinuje wysiłek produkcyjny, czas produkcji i całkowite koszty. Przy wyborze wstępnie przetworzonej stali należy wziąć pod uwagę następujące aspekty:

Dokładność materiału pierwotnego

Jak dokładnie materiał pierwotny odpowiada już pożądanemu rozmiarowi końcowemu?

Wysiłek związany z obróbką

Ile kroków roboczych jest niezbędnych, aby doprowadzić stal do gotowego rozmiaru?

Czynnik kosztów

Jak koszty materiałów, czas obróbki i wykorzystanie maszyny wpływają na ogólne koszty?

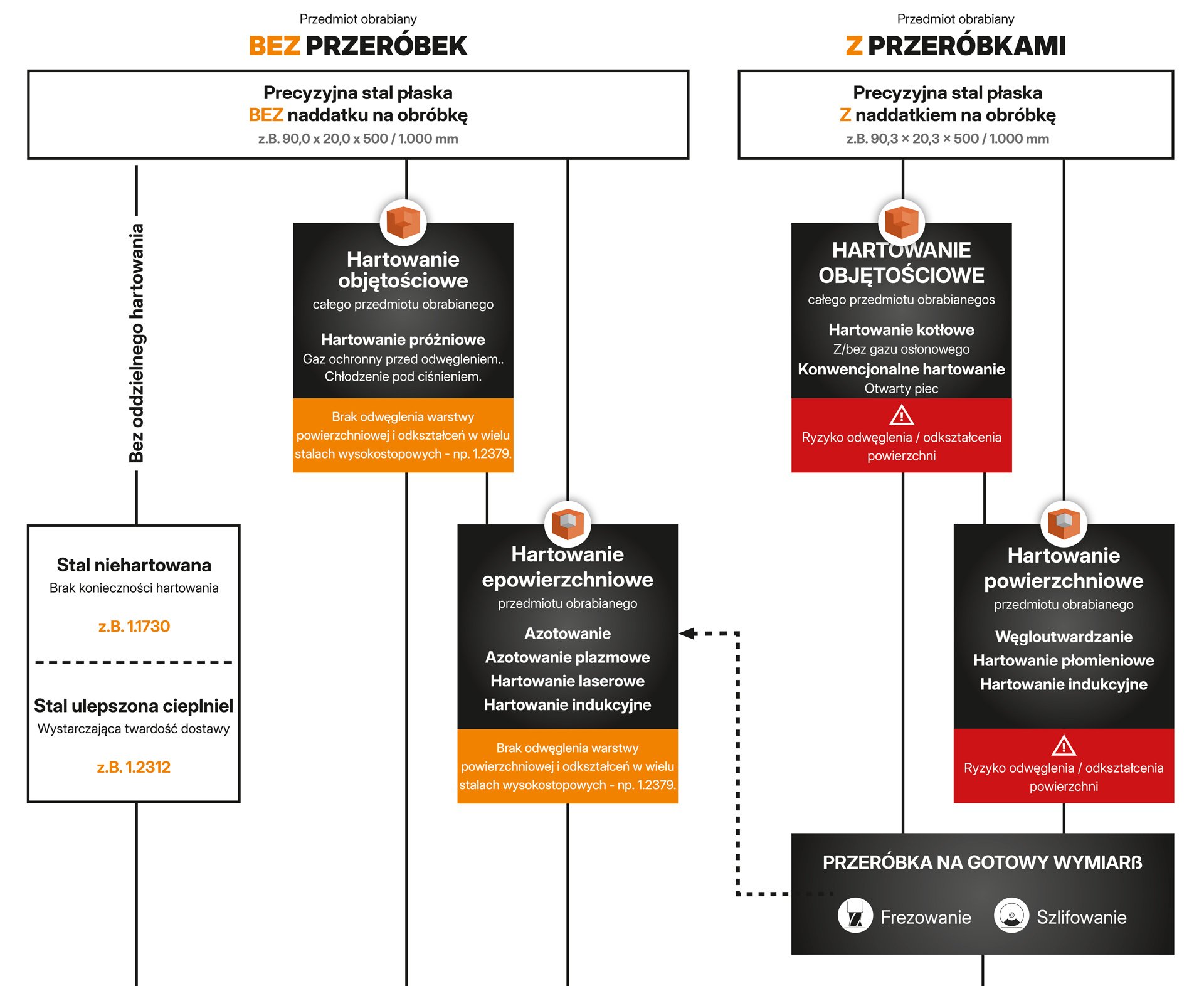

Ilustracja graficzna: Proces podejmowania decyzji przy wyborze materiału wyjściowego

WYBÓR RODZAJU STALI

1.XXXX

Cel po hartowaniu:

np. wysoka twardość robocza + wysoka wytrzymałość na

rozciąganie

B: WYBÓR METODY

HARTOWANIA

Hartowanie objętościowe

Hartowanie powierzchniowe

Hartowanie objętościowe i powierzchniowe

C: WYBÓR NABYCIA STALI

Stal precyzyjna

BEZ naddatku na obróbkę

Stal precyzyjna

Z naddatkiem na obróbkę

Surowiec / cięcie piłą

Poniższa tabela przedstawia trzy różne rodzaje materiałów wyjściowych do produkcji precyzyjnych elementów wykonanych ze stali narzędziowej lub stali odpornej na korozję oraz odpowiednie procesy hartowania.

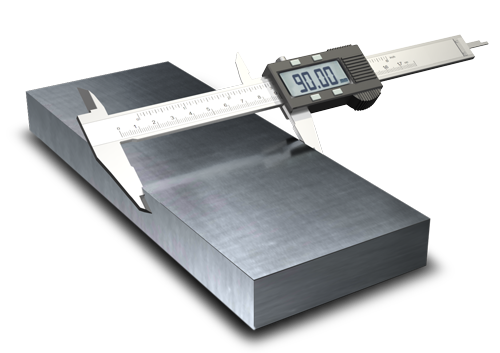

Precyzyjna stal płaska BEZ naddatku na obróbkę

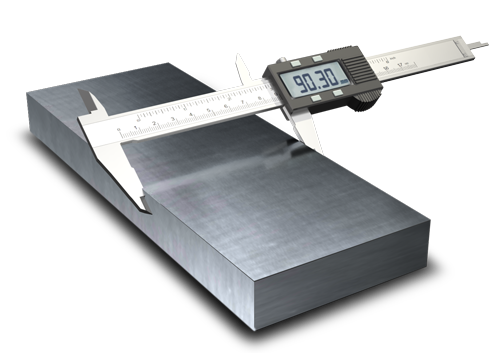

Precyzyjna stal płaska Z naddatkiem na obróbkę

Surowiec po cięciu piłą

| Precyzyjna stal płaska BEZ naddatku na obróbkę |

Precyzyjna stal płaska Z naddatkiem na obróbkę |

Surowiecn po cięciu piłą |

|---|---|---|

|

Przykład elementu obrabianego o wymaganym wymiarze końcowym (mm): 100,0 x 20,0 x 500 |

Przykład elementu obrabianego o wymaganym wymiarze końcowym (mm): 100,3 x 20,3 x 500 |

Przykład elementu obrabianego o wymaganym wymiarze końcowym (mm): 105 x 25 x 505 |

| Dokładność: Bardzo wysokh (najdokładniejszy materiał wyjściowy) |

Dokładność: Wysoka (wymiarowo zgodny, ale wymaga poprawek) |

Dokładność: Niska (grubne wykonanie) |

| Wysiłek związany z przetwarzaniem: Nie wymaga obróbki końcowej; może być używany bezpośrednio |

Wysiłek związany z przetwarzaniem: Wymagane szlifowanie/frezowanie w celu uzyskania ostatecznych wymiaróws |

Wysiłek związany z przetwarzaniem: Wymagana intensywna obróbka (frezowanie, szlifowanie) |

| Zakres zastosowaniae: • Precyzyjne komponenty • wąskie tolerancje • bez przeróbek |

Zakres zastosowaniae: • Precyzyjne komponenty z ustandaryzowanymi etapami obróbki |

Zakres zastosowania: • Szorstkie komponenty • oszczędna produkcja • duża ilość przeróbek |

| Odpowiednie procesy hartowania: • Hartowanie próżniowe • azotowanie • azotowanie plazmowe • hartowanie laserowe • hartowanie indukcyjne |

Odpowiednie procesy hartowania: • Konwencjonalne hartowanie • hartowanie w kotle • węgloutwardzanie • hartowanie płomieniowe |

Odpowiednie procesy hartowania: Wszystkie opcje procesu hartowania jak poprzednio |

Precyzyjna stal płaska BEZ naddatku

na obróbkę

Wymiar końcowy materiału wstępnego (mm):

100,0 x 20,0 x 500

Dokładność:

Bardzo wysoka

(najdokładniejszy materiał wyjściowy)

Wysiłek związany z przetwarzaniem:

Nie wymaga obróbki końcowej; może być używany bezpośrednio

Intended Use:

• precision components

• tight tolerances

• no follow-up work

Suitable hardening processes:

• vacuum hardening

• nitriding

• plasma nitriding

• laser hardening

• induction hardening

Precyzyjna stal płaska Z naddatkiem na obróbkę

Wymiar końcowy materiału wstępnego:

100,3 x 20,3 x 500

Doktadnosé:

Wysoka (wymiarowo zgodny, ale wymaga poprawek)

Wysiłek związany z przetwarzaniem:

Nie wymaga obróbki końcowej; może być używany bezpośrednio

Zakres zastosowania:

Precision components with standardized follow-up work

Odpowiednie procesy hartowania:

Konwencjonalne hartowanie, węgloutwardzanie, hartowanie płomieniowe, hartowanie w ciekłych mediach

Surowiec po cięciu piłą

Finishing dimensions of the starting material(mm):

105 x 25 x 505

Doktadnosé:

Niska (grubne wykonanie)

Wysiłek związany z przetwarzaniem:

Wymagana intensywna obróbka (frezowanie, szlifowanie)

Zakres zastosowania:

• Szorstkie komponenty

• oszczędna produkcja

• duża ilość przeróbek

Odpowiednie procesy hartowania:

• Wszystkie opcje procesu hartowania jak poprzednio

Zróżnicowanie materiału podstawowego:

| Precyzyjna stal płaska BEZ naddatku na obróbkę: |

Precyzyjny płaskownik stalowy Z naddatkiem na obróbkę: |

Surowiec w postaci cięć piłą: |

|---|---|---|

| Najbardziej precyzyjny materiał wstępny, bezpośrednio nadający się do obróbki wykończeniowej. | Dokładny wymiarowo, ale z naddatkiem (zazwyczaj +0,3 mm) umożliwiającym obróbkę poprzez szlifowanie/frezowanie. | Szorstkie wykończenie z dużymi odchyleniami wymiarowymi i chropowatością powierzchni. |

| Naddatek wymiarowy nie jest konieczny, ponieważ powierzchnia jest już dokładna wymiarowo i wysokiej jakości. | Nadaje się do elementów, w przypadku których należy spodziewać się odwęglenia krawędzi i odkształcenia przedmiotu obrabianego, np. z powodu planowanego procesu hartowania (np. podczas hartowania w kotle pod tlenem). W takim przypadku konieczna jest obróbka końcowa, aby zapewnić, że powierzchnie są wolne od odwęglenia krawędzi i osiągnąć idealną dokładność wymiarową. | Wymaga intensywnej obróbki (np. frezowania, szlifowania) w celu uzyskania gotowych wymiarów. |

| Idealny do precyzyjnych elementów o wąskich tolerancjach i minimalnym nakładzie obróbki. Idealny do procesów hartowania, w których nie oczekuje się odwęglenia krawędzi i zniekształcenia przedmiotu obrabianego (np. hartowanie próżniowe) |

Ekonomiczne w przypadku elementów o niskich wymaganiach dotyczących precyzji lub do bezpośredniego wykańczania dużych elementów w jednej operacji mocowania. |

Zróżnicowanie materiału podstawowego

Precyzyjna stal płaska BEZ naddatku na obróbkę:

Najbardziej precyzyjny materiał wstępny, bezpośrednio nadający się do obróbki wykończeniowej.

Naddatek wymiarowy nie jest konieczny, ponieważ powierzchnia jest już dokładna wymiarowo i wysokiej jakości.

Idealny do precyzyjnych elementów o wąskich tolerancjach i minimalnym nakładzie obróbki.

Idealny do procesów hartowania, w których nie oczekuje się odwęglenia krawędzi i zniekształcenia przedmiotu obrabianego (np. hartowanie próżniowe)

Precyzyjny płaskownik stalowy Z naddatkiem na obróbkę:

Dokładny wymiarowo, ale z naddatkiem (zazwyczaj +0,3 mm) umożliwiającym obróbkę poprzez szlifowanie/frezowanie.

Nadaje się do elementów, w przypadku których należy spodziewać się odwęglenia krawędzi i odkształcenia przedmiotu obrabianego, np. z powodu planowanego procesu hartowania (np. podczas hartowania w kotle pod tlenem). W takim przypadku konieczna jest obróbka końcowa, aby zapewnić, że powierzchnie są wolne od odwęglenia krawędzi i osiągnąć idealną dokładność wymiarową.

Surowiec w postaci cięć piłą:

Szorstkie wykończenie z dużymi odchyleniami wymiarowymi i chropowatością powierzchni.

Wymaga intensywnej obróbki (np. frezowania, szlifowania) w celu uzyskania gotowych wymiarów.

Ekonomiczne w przypadku elementów o niskich wymaganiach dotyczących precyzji lub do bezpośredniego wykańczania dużych elementów w jednej operacji mocowania.

Masz pytania?

chętnie doradzimy!

Precyzyjna stal płaska

Precyzyjna stal okrągła

Precyzyjne płyty stalowe

Wstępnie obrobiona stal precyzyjna ma zalety techniczne

Większa dokładność wymiarowa

Wstępnie przetworzona stal (precyzyjna stal płaska, €co-Präz, precyzyjna stal okrągła) ma wąskie tolerancje pod względem kształtu i wymiarów, co ułatwia późniejszą obróbkę.

Cięta stal surowa często wykazuje większe odchylenia wymiarowe (np. falistość lub niedokładności w grubości), które muszą być kompensowane przez dodatkową obróbkę.

Krótszy czas obróbki

Wstępnie przetworzony materiał wymaga jedynie minimalnej obróbki końcowej, ponieważ wymiary i jakość powierzchni zostały już zoptymalizowane.

Materiał cięty wymaga dodatkowej obróbki mechanicznej (np. licowania, strugania lub frezowania) w celu uzyskania pożądanych wymiarów i wykończenia powierzchni.

Redukcja zniekształceń związanych z obróbką i hartowaniem

W przypadku wstępnie obrobionej stali, zwłaszcza drobno frezowanej lub szlifowanej, upewniamy się, że stosujemy materiał wstępny o niskim naprężeniu, jednolitą obróbkę i, jeśli to konieczne, prostujemy komponenty za pomocą prostownic rolkowych. Oznacza to, że w naszej stali występują mniejsze naprężenia wewnętrzne.

Cięty surowiec, np. z walcowanych arkuszy lub prętów, może być podatny na większe odkształcenia z powodu niejednorodnego rozkładu naprężeń zarówno podczas dalszej obróbki, jak i podczas hartowania.

Lepsza jakość powierzchni

Drobno frezowane lub szlifowane powierzchnie są gładkie i mają jednolitą strukturę, co jest ważne dla późniejszych procesów hartowania (np. azotowania).

Powierzchnie piłowane są często szorstkie i nieregularne, co może utrudniać dyfuzję węgla lub azotu w procesach takich jak utwardzanie powierzchniowe lub azotowanie.

Wstępnie obrobiona stal precyzyjna ma zalety ekonomiczne

| Oszczędność kosztów obróbki | Mniejsze straty materiału | Krótszy czas realizacji |

|---|---|---|

| Wstępnie obrobiona stal zmniejsza potrzebę obróbki zgrubnej lub pośredniej, co oszczędza czas maszyn, narzędzia i koszty pracy. . | Wstępnie obrobiona stal precyzyjna jest już zoptymalizowana do wymaganych wymiarów, co oznacza, że mniej materiału jest tracone w wyniku usuwania (np. podczas frezowania). | Ponieważ obróbka wymaga mniejszej liczby etapów, proces produkcji jest szybszy i wydajniejszy w przypadku wstępnie obrobionej stali. |

| W przypadku surowca ciętego, wszystkie powierzchnie muszą być najpierw poddane skomplikowanej obróbce mechanicznej, zanim możliwe będzie uzyskanie precyzyjnych kształtów lub tolerancji. | Cięty materiał często ma 5-10 mm nadwyżkę szerokości, grubości i długości, co powoduje większe straty materiału. | Materiał cięty wydłuża łańcuch procesu ze względu na konieczność obróbki zgrubnej i pośredniej. |

Economic advantages of premachined precision steel

Cost savings for operational costs

- Pre-machined steel reduces the need for rough or intermediate machining, which saves machining time, tools and labour costs.

- For sawing raw material, all surfaces must be carefully machined first before precise shapes or tolerances can be achieved.

Reduced material wastage

Pre-machined precision steel is already optimised to the required dimensions, which means that less material is lost through removal (e.g. during milling).

Sawn material often has 5-10 mm excess width, thickness and length, which causes more material waste.

Faster turnaround time

- Since fewer processing steps are required, the manufacturing process is faster and more efficient with pre-machined steel.

- Sawn material extends the process chain due to the need for rough and intermediate processing.

Wstępnie obrobiona stal precyzyjna ma zalety jakościowe

Lepsza struktura powierzchni dla kolejnych procesów

Gładka, wstępnie obrobiona powierzchnia jest idealna do:

- hrocesów hartowania, takich jak azotowanie i utwardzanie powierzchniowe, ponieważ dyfuzja azotu lub węgla jest bardziej równomierna.

- Procesów mocowania i montażu, które wymagają wysokiej jakości powierzchni.

SPiłowane powierzchnie mogą mieć rowki lub chropowatości, które sprawiają, że konieczna jest ponowna obróbka. Niepewne mocowanie przedmiotu obrabianego przy cięciach pod kątem.

Mniejsze naprężenia wewnętrzne

Wyżarzona stal o niskim naprężeniu jest często wykorzystywana jako surowiec do wstępnej obróbki stali w celu uniknięcia naprężeń wewnętrznych przed pierwszą operacją obróbki skrawaniem.

Cięta surowa stal może wykazywać nierównomierne naprężenia, które powodują problemy, takie jak odkształcenia, pęknięcia lub odchylenia wymiarowe podczas obróbki lub hartowania.

Jednorodność materiału

W przypadku wstępnie obrobionej stali, rzadkie wady materiałowe (np. otwory, pęknięcia) można bardzo łatwo rozpoznać ze względu na bardzo cienką powierzchnię.

W przypadku piłowanego surowca taka kontrola wizualna jest prawie niemożliwa, dlatego takie wady materiałowe mogą zostać rozpoznane dopiero znacznie później po złożonej dalszej obróbce lub nawet wiązać się z ryzykiem uszkodzenia gotowego komponentu.

Konkretne zalety wstępnie obrobionej stali w projektowaniu (planowanie komponentu) i produkcji (realizacja precyzyjnego komponentu)

Projektowanie w oparciu o znormalizowane stale precyzyjne (półprodukty)

Stosując wstępnie obrobioną stal, której wymiary i tolerancje podlegają np. normie DIN 59350, projektant może mieć pewność, że element będzie miał od samego początku dokładniejsze wymiary, co może znacznie ograniczyć konieczność dodatkowej obróbki, np. frezowania i szlifowania.

Te znormalizowane produkty są dostępne bezpośrednio z magazynu z ponad 30 000 różnych elementów i można je łączyć modułowo jak klocki LEGO.

Redukcja przeróbek

Stosując wstępnie obrobioną stal, projektant może mieć pewność, że część będzie miała od samego początku dokładniejsze wymiary, co ogranicza konieczność przeróbek, takich jak frezowanie i szlifowanie.

Niezawodność w funkcji komponentu

Dokładniejsze wymiary i lepsze powierzchnie przekładają się na większą funkcjonalność komponentu, zwłaszcza w przypadku pasowań i łożysk.

Optymalizacja procesów hartowania

Procesy hartowania, takie jak hartowanie powierzchniowe lub azotowanie, pozwalają na uzyskanie jednolitych, gładkich powierzchni, podobnych do tych, jakie występują w przypadku wstępnie obrobionej stali.

Materiał cięty może dawać nierównomierne rezultaty pod względem głębokości utwardzenia i jakości powierzchni.

Kiedy surowiec cięty może być nadal przydatny?

Surowiec cięty może być opcją w wyjątkowych przypadkach:

Chropowatych, mniej precyzyjnych komponentów

Gdy dokładność wymiarowa i jakość powierzchni nie odgrywają głównej roli.

Budowy prototypów:

Do prostych, jednorazowych zastosowań, w których wykorzystywany jest tani surowiec.

Aspektów kosztowych

Gdy korzystniejsza cena surowca uzasadnia dodatkowe koszty obróbki.

Podsumowanie

Surowiec cięty ma sens tylko w wyjątkowych przypadkach, gdy nie są stawiane wysokie wymagania dotyczące precyzji, jakości powierzchni lub wydajności produkcji. Precyzyjna stal płaska BEZ naddatku na obróbkę jest optymalnym wyborem dla precyzyjnych komponentów o wysokich wymaganiach dotyczących wydajności i opłacalności, szczególnie w przypadku późniejszych procesów hartowania bez odwęglania krawędzi i ryzyka odkształceń (np. hartowanie próżniowe).

Projektant powinien zaplanować wstępnie obrobioną stal z następujących powodów:

Wyższa dokładność wymiarowa i jakość powierzchni zmniejszają koszty obróbki i przeróbek.

Niższe ryzyko zniekształceń i wad materiałowych zwiększa niezawodność procesu podczas hartowania i późniejszego przemysłowego wykorzystania komponentu.

Krótszy czas realizacji i niższe koszty całkowite poprawiają efektywność ekonomiczną produkcji.